procesos industriales

Hoy por hoy las naciones, ciudades y pueblos no tendrían calidad de vida sin la industria de transformación de alimentos, gracias a los procesos se puede transformar un alimento y obtener la oportunidad de distribuirlos, aumentar su vida util y aprovecharlos racionalmente.

Cualquier proceso que se pueda diseñar consta de una serie de operaciones físicas y químicas que en algunos casos son específicas del proceso considerado, pero en otros, son operaciones comunes e iguales para varios procesos. Generalmente un proceso puede descomponerse en la siguiente secuencia:

1.- Materias Primas

2.- Operaciones físicas de acondicionamiento

3.- Reacciones químicas

4.- Operaciones físicas de separación

5.- Productos

Cada una de estas operaciones es una operación unitaria. Este concepto fue introducido en 1915 en el Massachussets Institute of Technology (M.I.T.). La definición dada entonces, fue la siguiente:

"... todo proceso químico conducido en cualquier escala puede descomponerse en una serie ordenada de lo que pudieran llamarse operaciones unitarias, como pulverización, secado, cristalización, filtración, evaporación, destilación y otros. El número de estas operaciones básicas no es muy grande, generalmente sólo unas cuantas de entre ellas intervienen en un proceso determinado." Con esta simplificación se ha reducido la complejidad del estudio de los procesos industriales, pues del conjunto de todos los procesos químicos que pueden imaginarse bastará con estudiar el grupo de las 25 ó 30 operaciones unitarias existentes. Un proceso determinado será, por tanto, la combinación de operaciones unitarias.

Cada operación unitaria tiene como objetivo el modificar las condiciones de una determinada cantidad de materia en forma más útil a nuestros fines. Este cambio puede hacerse principalmente por tres caminos:

1.- Modificando su masa o composición (separación de fases, mezcla,...)

2.-Modificando el nivel o calidad de la energía que posee (enfriamiento, evaporización, aumento de presión,..)

3.- Modificando sus condiciones de movimiento (aumentando o disminuyendo su velocidad o su dirección).

La industria de los alimentos requiere basar sus procesos en métodos que permitan preservar cualidades uniformes en los alimentos transformados. Para ejemplificar los métodos basados en estudios científicos, valdría la pena hacer mención del método bien conocido como pasteurización, mismo que actualmente se aplica en leche, jugos, refrescos y que fue resultado de estudios científicos realizados por Luis Pasteur a finales del siglo XIX. Actualmente, el conocimiento amplio y profundo de la naturaleza y composición de los alimentos y de conocimientos relacionados con los fenómenos físicos han apoyado el desarrollo de estrategias aisladas y combinadas que favorecen la conservación y transformación requerida en la presentación de una gran variedad de opciones para el consumidor. La enseñanza ordenada y sistemática de laTecnología de alimentos es necesaria sobre todo en el ámbito de las operaciones unitarias involucradas en la transferencia de calor, mismas que requieren equipos que van de simples a sofisticados y de cálculos de balance de materia y energía que den la oportunidad de optimización de los procesos. Operaciones, tales como secado, destilación, extracción sólido-líquido, mezclado, reducción de tamaño, son entre otras, operaciones que al aplicarlas a los alimentos permiten, facilitan y/o mejoran un manejo óptimo posterior de los materiales en otros procesos o para su distribución.

Una de las tareas en las que utiliza más tiempo el ingeniero consiste en la acumulación de datos de las propiedades físicas, que son necesarias para estimar la velocidad de los procesos de transportes de cantidad de movimiento, transmisión de calor, transferencia de materia, cinética de las reacciones químicas, así como equilibrios físicos y químicos. Dentro de las industrias de procesos, los balances de materia y energía son importantes auxiliares en el diseño, control, optimización y evaluación económica de los procesos propuestos y existentes, así como de decisiones sobre las operaciones que se presentan a diario, por lo que tienen repercusión directa en la producción y en la situación financiera de las compañías; en consecuencia que el profesional técnico desarrolle los conocimientos, habilidades y actitudes que le permitan realizar el cálculo de balances de materia y energía con la exactitud requerida

IMPORTANCIA DE LOS PROCESOS INDUSTRIALES

Implementar procesos en una empresa ofrece soporte al modelo de negocio y al de operación de cada organización. Las organizaciones han adoptado la administración de procesos como un marco de referencia para la realización y coordinación de sus actividades diarias. Esta adquisición y nuevo modo de vida, ha ayudado a replantear y hacer más eficiente el uso y manejo de recursos en las empresas y con su implementación, una cadena de valor mejor soportada, logro de objetivos, evitar el retrabajo, mayor claridad en las actividades que corresponden a un rol, incremento de la calidad de producto/servicio y mayor satisfacción del cliente, por mencionar algunos beneficios del enfoque de procesos.

Hacer que una empresa opere con base en procesos o mejora de los mismos no es fácil, e implica reconocer si la organización tiene los conocimientos técnicos, herramientas y métodos adecuados para ejecutarlos, apoyo y autoridad de los directivos para incentivar la pronta implementación, considerar la posible automatización de un proceso ya existente si es necesario y evaluar si hay apertura para cambiar el enfoque delsistema de medición del desempeño.

Sin embargo, vale la pena considerar este reto. La alineación a procesos es importante porque cuando se diseñan, se basan y alinean a los objetivos de cada organización, lo que ver con su modelo de negocio y garantiza que las empresas dejan de ser departamentos independientes y se transforman en sistemas integrados, a eso nos llevan los procesos. Además, deberán ser gestionados de manera permanente y esto permite que se cuide el ritmo en la organización. Para facilitar esta actividad se han clasificado en Estratégicos, Tácticos y Operativos, cada tipo de proceso se gestionará por el rol que tenga la responsabilidad correspondiente.

CLASIFICACIÓN DE PROCESOS INDUSTRIALES

De acuerdo a la manera de introducir una alimentación a un proceso y de extraer el producto, los mismos pueden clasificarse en:

Proceso batch o por lotes: la alimentación es cargada al comienzo de la operación en un recipiente y luego de un cierto tiempo el contenido del recipiente es removido o descargado. En este modo de operación, no hay transferencia de materia a través de las fronteras sistema (entendiendo por sistema cualquier porción arbitraria o completa de un proceso establecido por el ingeniero para el análisis). Esta operación también es llamada cerrada aunque no debe asociarse este término a que esté en contacto con la atmósfera, simplemente se los llama cerrados porque no hay ingreso de materia a ser procesada ni egreso de productos durante el tiempo en que ocurre la transformación. Ej. agregado rápido de reactivos a un tanque y extracción de los productos de reacción y de los reactivos no consumidos luego de un cierto intervalo de tiempo o una vez que el sistema alcance el equilibrio.

Proceso contínuo: hay un flujo permanente de entrada y de salida durante todo el tiempo que dura el proceso, esto es, siempre hay un flujo de materia que ingresa por las fronteras del sistema y otro que egresa por ellas mientras se lleva a cabo la transformación. Ej. bombeado de una mezcla líquida a un destilador y extracción permanente de los productos de cabeza y fondo de la columna.

Proceso semicontínuo o semibatch: cualquier forma de operar un proceso que no sea contínua ni batch. Ej. Permitir el escape de un gas presurizado en un contenedor a la atmósfera o introducir líquido en un tanque sin extraer nada de él o sea, llenado de un tanque o vaciado del mismo.

De acuerdo a la variación del proceso con el tiempo, los mismos pueden ser clasificados en estacionarios o transitorios.

Si en un proceso dado, los valores de las variables no cambian en el tiempo, entonces el proceso está operando en un estado estacionario. Por el contrario, si las variables del proceso cambian en el tiempo, el proceso es operado en estado transitorio o no estacionario. Por lo tanto, los procesos por lotes o semicontínuos por su propia naturales, siempre operan en estado transitorio mientras que los continuos pueden hacerlo en estado estacionario o no. Los procesos batch generalmente se usan cuando se procesan pequeñas cantidades de reactivos o cuando son operaciones ocasionales mientras que si se desean obtener grandes cantidades de producto, se opera de modo continuo. Normalmente los procesos continuos se llevan a cabo en estado estacionario (pueden existir fluctuaciones menores alrededor de un valor medio que es corregido por los sistemas de control) excepto en la puesta en marcha/parada de un proceso.

Ejemplo de los tipos de proceso utilizando la fabricación de un néctar de manzana

REPRESENTACIÓN GRÁFICA DE LOS PROCESOS INDUSTRIALES

El hecho de que el diseño de procesos tenga como finalidad conseguir la optimización de todas las actividades integradas en los procedimientos elementales, no significa precisamente que esto se logra por la sola idea de planificar las operaciones. Por tal motivo, resulta oportuno remarcar la preponderancia que tiene la supervisión de las actividades si se pretende generar la mejora procesos y disminuir al máximo las insuficiencias.Consecuentemente, de esto surge, la necesidad de estudiar la implicancia del diseño proceso desde una perspectiva global, que incluya todas las funciones relacionadas con el proyecto específico.

Simbologia.Son conocidos a nivel internacional diversos conjuntos de Normas de dibujo para equipos de proceso, que se pueden utilizar para el trazado de Esquemas de Procesos Industriales.Entre las normas que se pueden utilizar están las siguientes:Normas DIN (Alemania)

Normas ASTM American Society of Testing Materials

Normas ASME American Society of Mechanical Engineers

Normas ANSI American National Standars Institute

Nornas MIL-STD US Military Estándar

Normas PDVSA L-TP 1.1

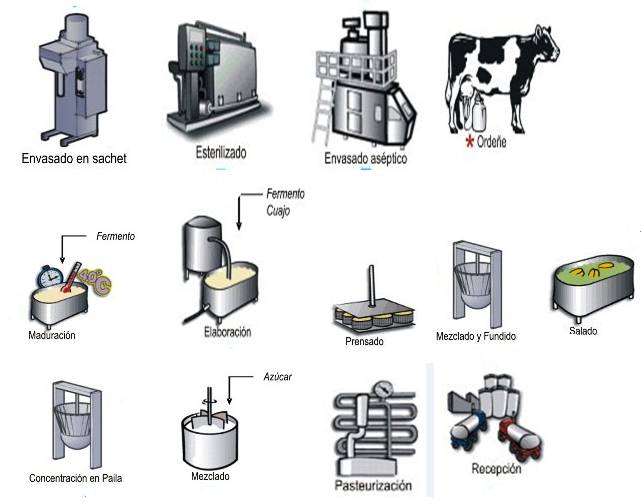

Diagramas simplificado de equipos.

Es el diagrama de ingeniería más simple (es decir, no de carácter fundamental), donde se muestran (en forma de iconos) los equipos necesarios para una planta de proceso y interconexión entre ellos se representa por líneas que enlazan un equipo con otro.Este diagrama es apenas un pequeño paso más detallado que el diagrama de flujo conceptual, consistente de simples cajas de funcionalidad, sin mayor preocupación sobre la forma específica de los transportes necesarios. Pero en este diagrama de los equipos del proceso se captura, sin embargo, cada equipo necesario para cumplir la funcionalidad de la caja negra y los sistemas de transporte, al menos de materiales. En cada equipo se especifican los grados de conversión, las eficiencias y otros parámetros gruesos que reflejan el requisito de diseño de cada uno. El ingeniero que desarrolla este diagrama sabe, previamente, que los equipos que ha puesto en el diagrama existen o que se les puede construir; sin embargo, no ha realizado cálculos precisos de las dimensiones, materiales de construcción, costos detallados, etc.

muy interasante

ResponderEliminarmuy interasante

ResponderEliminar